Utilice los avances en sensores 3D de tiempo de vuelo para medir la altura máxima y el nivel de llenado durante la producción

Existe la creencia común de que el progreso tecnológico es un proceso lineal y claro, y la industria de semiconductores promueve esta mentalidad publicando "hojas de ruta" de tecnología de procesos y reducción de nodos a cinco y diez años a futuro, haciendo que todo suene como una extrapolación muy predecible de desarrollos pasados.

Por supuesto, la realidad del progreso es muy diferente en muchos casos. Cualquiera que analizara la tecnología de tubos de vacío en 1947 y predijera su futuro a corto y mediano plazo no habría incluido acontecimientos totalmente revolucionarios como el transistor. Los pronosticadores que consideraban los transistores y circuitos a principios de la década de 1950 no habrían tenido en cuenta el circuito integrado, que apareció a finales de esa década.

Los avances tecnológicos no son solo el resultado de esos acontecimientos transgresores, revolucionarios y a menudo imprevistos. Por el contrario, en muchos casos se deben a que los profesionales de un área ven, aprovechan y sacan partido de los avances de otras disciplinas no relacionadas. Por ejemplo, lo que hizo posible muchos de los avances en la tecnología de procesos de estado sólido fue la disponibilidad de elementos y compuestos básicos altamente refinados y purificados y los avances ópticos para los telescopios espaciales.

Estamos observando otro ejemplo de este aprovechamiento de los avances interdisciplinarios, o 1+1 > 2, con respecto a los sistemas y sensores de tiempo de vuelo (ToF), cada vez más necesarios para los sistemas avanzados de aprendizaje automático (ML) y visión por computadora (CV).

La adopción de los sistemas de ToF ha crecido en la última década. Aunque sus principios fundamentales se conocen desde hace tiempo, su aplicación real ha sido difícil y poco práctica. Ahora, gracias a sistemas informáticos rápidos y potentes y a los avances en productos ópticos básicos, como fotosensores y láseres controlables, el ToF se vuelve popular.

¿Qué es el ToF?

Todos los sensores de ToF miden distancias utilizando el tiempo que tarda una señal óptica (fotones) en viajar entre dos puntos, desde el emisor del sensor hasta un objetivo y luego de vuelta al receptor del sensor. Esto es como los principios del radar, en el que se utiliza la transmisión de energía de RF y las señales reflejadas. La tecnología de ToF y su viabilidad se están acelerando por su uso en la búsqueda de vehículos autónomos de autoconducción y robótica inteligente con visión.

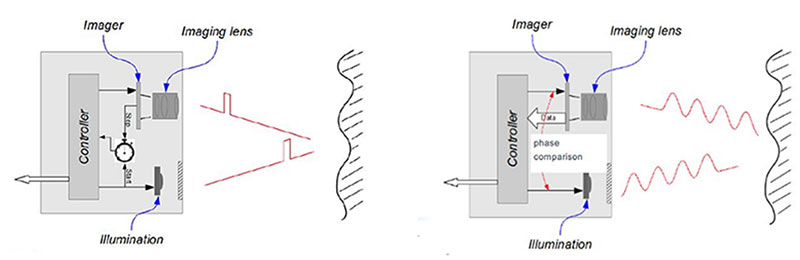

Existen dos formas de ToF: directo e indirecto (figura 1). Los sensores de ToF directos envían breves impulsos de luz que duran solo unos pocos nanosegundos y luego miden el tiempo que tarda en regresar parte de la luz emitida. En cambio, los sensores de ToF indirectos emiten luz continua modulada y miden la fase de la luz reflejada para calcular la distancia a un objeto. La elección de uno u otro depende de la aplicación.

Figura 1: El sensor de ToF directo utiliza pulsos cortos de luz y mediciones temporales precisas (izquierda); el enfoque indirecto utiliza una salida modulada continua y mediciones de fase relativas (derecha). (Fuente de la imagen: Terabee/Switzerland)

Figura 1: El sensor de ToF directo utiliza pulsos cortos de luz y mediciones temporales precisas (izquierda); el enfoque indirecto utiliza una salida modulada continua y mediciones de fase relativas (derecha). (Fuente de la imagen: Terabee/Switzerland)

Las cámaras convencionales que no son de tipo ToF solo captan imágenes bidimensionales en color de píxeles individuales trazados en una cuadrícula. Los sensores de ToF de alta precisión, sin embargo, añaden la tercera dimensión a las fotografías tradicionales en proporciones de píxeles de casi 1:1.

Para ello, crean una "nube de puntos" que representa visualmente un único píxel en las coordenadas X, Y y Z del campo de visión de la cámara. Los sensores de ToF pueden incluso añadir una tercera dimensión a los videos, que son, en su sentido más básico, una serie de imágenes. Al hacerlo, crean una nube de puntos dinámica y tridimensional y un flujo de video en tiempo real con captura de profundidad.

No se limita a los vehículos

La utilidad del ToF va más allá de los vehículos autónomos, como ilustran los sensores 3D ToF de la serie ZMX de Banner Engineering (figura 2). La unidad ZMX-3DE2500HF, con su fuente de luz infrarroja (IR) de 850 nanómetros (nm), puede medir y monitorear objetos dentro de un área 3D y proporcionar una solución de sensor único para aplicaciones de llenado en las líneas de producción. Puede detectar tanto la altura máxima como el nivel de llenado promedio.

Figura 2: El sensor 3D de ToF de la serie ZMX puede medir, monitorear y detectar la altura máxima y los niveles de llenado promedio en las líneas de producción. (Fuente de la imagen: Banner Engineering).

Figura 2: El sensor 3D de ToF de la serie ZMX puede medir, monitorear y detectar la altura máxima y los niveles de llenado promedio en las líneas de producción. (Fuente de la imagen: Banner Engineering).

La serie ZMX presenta un amplio campo de visión (FOV) de 60° × 45° con una resolución de 272 × 208 píxeles, junto con un rango de distancia de 200 a 2,500 milímetros (mm). Dado que el sensor puede detectar objetos de cualquier tamaño, forma u orientación, es una herramienta ideal para aplicaciones industriales y de producción automatizadas en las que se acumulan materiales, productos o paquetes dentro de un área definida. Otra característica interesante es que es totalmente autónomo y no requiere un controlador o PC aparte. Solo hay que definir unos pocos parámetros y puede instalarse en cuestión de minutos. La conexión física también es sencilla; requiere un cable de alimentación y un cable Ethernet.

El sensor de la serie ZMX puede utilizarse para:

- Monitorear el contenido de contenedores que están recogiendo artículos de una rampa o una cinta transportadora en un sistema automatizado. Al combinar imágenes digitales y miles de puntos de medición láser, puede detectar objetos dentro de un área tridimensional.

- Reconocer la altura máxima de los objetos independientemente de dónde pueda estar el punto más alto dentro de esa área de detección. También es útil para calcular el volumen de llenado. Un único sensor 3D es una forma excelente de garantizar que los contenedores se llenen de forma uniforme, evitar el sobrellenado, realizar un seguimiento de los índices de llenado y ajustar con precisión las velocidades de procesamiento.

- Simplificar las aplicaciones que, de otro modo, requerirían varios sensores de un solo punto. Un único sensor 3D es más fácil de instalar y hacer seguimiento, y ofrece un rendimiento más fiable. Las tecnologías tradicionales de punto único pueden resultar poco fiables cuando se mide una acumulación de formas.

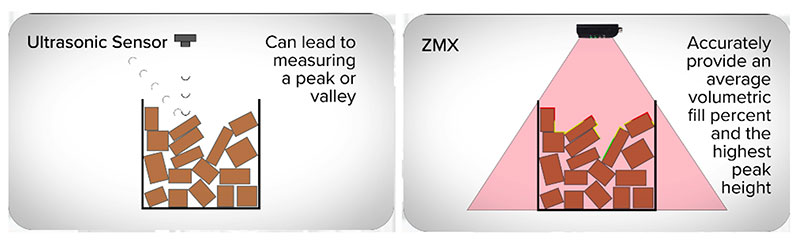

Por ejemplo, cuando se coloca un contenedor para recoger una cantidad de pequeñas cajas rectangulares, el contenido se acumula y forma una pila con una forma impredecible. Para determinar con precisión cuándo el contenedor está lleno, una solución de sensores debe ser capaz de detectar las variaciones de altura de llenado en toda la superficie del contenedor.

Por ejemplo, un solo láser puede indicar un nivel bajo al percibir una brecha entre dos objetos, o un sensor ultrasónico puede no tener ninguna lectura debido a que la señal se refleja en un objeto con un ángulo o forma extraños (figura 3). Por el contrario, un sensor ZMX colocado en el centro proporciona una cobertura completa del área en las tres dimensiones.

Figura 3: Un sensor ultrasónico puede confundirse por espacios en el objetivo o reflejos extraños (izquierda); por el contrario, un sistema de ToF proporciona una cobertura de área 3D completa (derecha). (Fuente de la imagen: Banner Engineering).

Figura 3: Un sensor ultrasónico puede confundirse por espacios en el objetivo o reflejos extraños (izquierda); por el contrario, un sistema de ToF proporciona una cobertura de área 3D completa (derecha). (Fuente de la imagen: Banner Engineering).

Además, la configuración es sencilla

Las interconexiones físicas son sencillas, ya que estas unidades solo tienen dos conectores, además de unos indicadores LED útiles. Uno es un conector M8 hembra para Ethernet y el otro es un conector circular M8 macho que transporta corriente continua (de 12 voltios de CC (VCC) a 30 VCC) y proporciona dos canales digitales de E/S (figura 4).

Figura 4: La unidad de sensor de la serie ZMX ofrece indicadores LED fáciles de usar y dispone de una sencilla interconexión de cableado mediante dos conectores circulares M8. (Fuente de la imagen: Banner Engineering).

Figura 4: La unidad de sensor de la serie ZMX ofrece indicadores LED fáciles de usar y dispone de una sencilla interconexión de cableado mediante dos conectores circulares M8. (Fuente de la imagen: Banner Engineering).

Aunque las conexiones eléctricas son bastante sencillas, uno de los desafíos de los sensores de posición y área es configurarlos para que vean lo que tienen que ver: ni más ni menos.

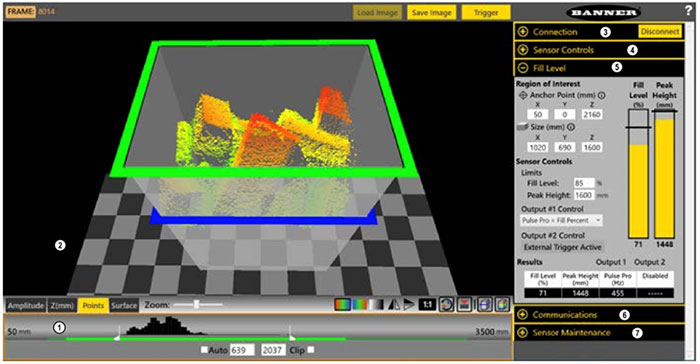

Afortunadamente, la serie ZMX hace que esta configuración sea relativamente fácil. El software Banner 3D Configuration muestra la información necesaria para configurar y ajustar con precisión los parámetros de los sensores y todos los ajustes de conectividad y E/S (figura 5).

Figura 5: La instalación y configuración de la serie ZMX se simplifica gracias al potente y visual paquete de software Banner 3D Configuration. (Fuente de la imagen: Banner Engineering).

Figura 5: La instalación y configuración de la serie ZMX se simplifica gracias al potente y visual paquete de software Banner 3D Configuration. (Fuente de la imagen: Banner Engineering).

Este softare divide el espacio de trabajo en varios paneles:

1. Los parámetros del panel Imagen incluyen zoom, coordenadas x, y, z, color de la imagen y selección de vista.

2. El panel Imagen muestra la imagen actual capturada por el sensor. También permite la presentación de un archivo previamente guardado para su visualización mientras está desconectado del sensor, el guardado de un archivo de imagen y el disparo manual del sensor cuando el modo Disparo está configurado como Externo o Software.

3. El panel Conexión permite la conexión a un sensor.

4. El panel Controles del sensor controla el modo de disparo y la salida de iluminación.

5. El panel Nivel de llenado incluye opciones para la región de interés y los controles del sensor, así como datos de llenado y altura pico en tiempo real.

6. El panel Comunicaciones establece el protocolo de comunicación del sensor y la opción DHCP.

7. El panel de Mantenimiento del sensor incluye información del sensor y opciones para actualizar el firmware, restaurar la configuración predeterminada o anterior y hacer una copia de seguridad de la configuración actual del sensor.

Conclusión

A menudo es difícil detectar, medir y monitorear de forma constante y precisa objetos dentro de un área tridimensional para detectar la altura máxima y los niveles de llenado promedio en entornos de producción del mundo real. El sensor 3D de ToF de la serie ZMX de Banner Engineering utiliza las últimas innovaciones en tecnología de hardware ToF de base óptica y algoritmos de software para resolver los problemas y facilitar la obtención de resultados consistentes y fiables. Está respaldado por una herramienta de configuración gráfica que simplifica enormemente la configuración, la instalación y el uso real.

Contenido relacionado

1: Sensor 3D de tiempo de vuelo de la serie ZMX

https://www.bannerengineering.com/us/en/company/new-products/zmx-series.html#/

2: Guía de inicio rápido de sensor 3D de tiempo de vuelo de la serie ZMX

https://info.bannerengineering.com/cs/groups/public/documents/literature/229164.pdf

3: Manual de instrucciones del sensor 3D de tiempo de vuelo de la serie ZMX

https://info.bannerengineering.com/cs/groups/public/documents/literature/230551.pdf

4: Elimine las falsas alarmas de atasco de la cinta transportadora para aumentar la productividad de la automatización de fábricas

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum